Se define el squish como la distancia mínima entre la parte más baja de la culata y la más alta del pistón (se suele medir en el borde exterior del pistón), cuando este se encuentra en el PMS. La idea es hacer funcionar el motor con un valor entre 0.9 y 1.0 mm (medidos en reposo).

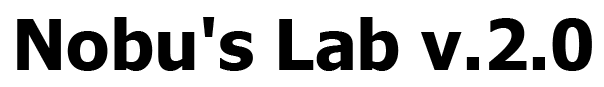

Teniendo en cuenta que el pistón es plano, así como el borde exterior de la cámara de combustión, la distancia medida entre ambas superficies será el squish.

Al hacer trabajar los cilindros en estas condiciones, conseguimos que la mezcla de aire/gasolina no se quede en el borde exterior de la cámara de combustión, donde se quema parcialmente, originando residuos de carbonilla.

El pistón va a empujar esa mezcla hacia el centro de la culata, aumentando la turbulencia y con ello una mezcla más homogénea. El beneficio es una mejor y más completa combustión. Se aumenta la relación de compresión (en este caso pasamos de 11.5:1 a 12:1) y a la vez se disminuye el riesgo de picado de biela (por ser la mezcla más homogénea).

El efecto es mayor a cuantas más revoluciones esté trabajando el motor, ya que las partes metálicas como la biela, se estiran y provocan que el pistón quede solo a unas décimas de la culata. Por esto no es recomendable bajar de los 0.9/1.0 mm ya que provocaríamos contactos indeseados entre el pistón y la culata. Al final lo que estamos obteniendo es un motor más eficiente y más potente.

Para evitar sorpresas, es recomendable comprobar que las válvulas no se quedan demasiado cerca del pistón al ser accionadas. La distancia mínima debe ser 1.5 mm. Para medirla, se coloca cera o plastilina en las entalladuras que tiene el pistón para las válvulas, se montan cilindros, pistones, culatas y correas y se gira el motor un par de vueltas de cigüeñal. Con cuidado para notar algún posible punto duro. En este caso, deja de girar y desmonta todo para verificar otra vez. En un motor de serie no debería haber problemas a no ser que el diagrama de distribución esté muy fuera de punto. Y como iba a hacer esta comprobación, me ahorré esta parte.

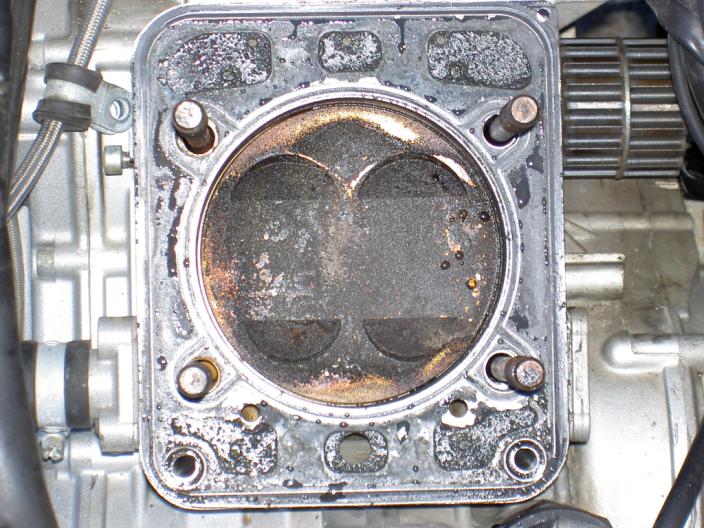

Al quitar las culatas, las juntas (son semi-metálicas de 0.5 mm de espesor) se han quedado pegadas a los cilindros. Después de llevar el pistón correspondiente a su PMS, se puede medir la distancia de la parte superior de la cabeza del pistón al borde de la junta (hay que asegurarse que el cilndro está correctamente asentado). Para hacer la medición, también se puede usar trozos de hilo de estaño (de una bobina de soldar) puestos el la periferia del pistón y dando una vuelta de cigüeñal con la culata montada.

Al medir con el calibre (apoyado en un lateral del cilindro, en la zona del bulón), obtengo 1.4 mm, siendo superior al valor optimo que es 0.9/1.0 mm. La solución es disminuir el espesor de la junta que está en la base del cilindro. Como la original es de 0.6 mm, toca hacer unas de 0.2 mm para conseguir los 1.0 mm deseados, que es la mínima tolerancia entre pistón y culata.

No todos los motores van a tener esos 1.4 mm, ya que dependerá de las tolerancias de fabricación (los cilindros pueden tener más o menos altura, las bielas, etc) y se puede dar el caso de que el tuyo tenga el valor optimo.

Un beneficio más, será que el frente de llama alcanzará al pistón en el momento adecuado, ya que el momento ideal para que salte la chispa, se ha calculado cuando el motor tiene 1.0 mm de squish, ni más ni menos.

Al desmontar los cilindros para cambiar las juntas de la base, se puede ver que las bielas tienen unos 3 mm de holgura lateral en la muñequilla del cigüeñal. Es normal ya que el guiado o centrado lo hace a través del pie de biela, y este está fijado por el pistón. Fíjate el detalle del agujero de engrase que lanza aceite a la parte inferior del pistón para refrigerarlo.

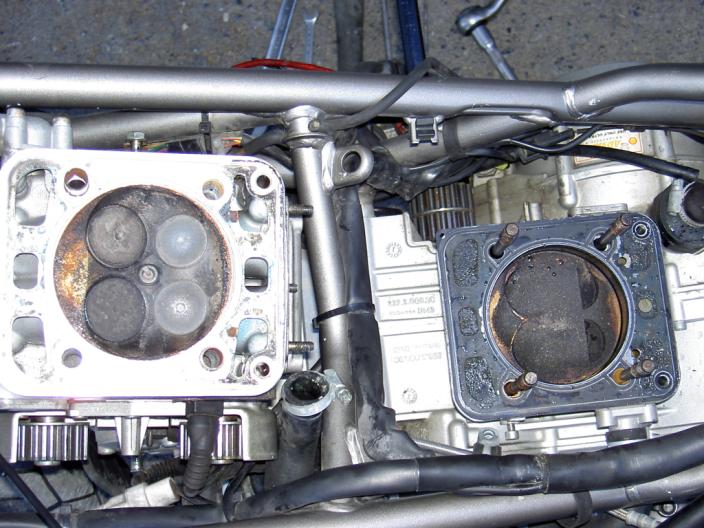

Las juntas de la base me las hicieron en JuntaCar en Bilbao. Principalmente se dedican a hacer todo tipo de juntas a medida. Solo tienes que llevar una muestra de lo que quieres (tu junta vieja) y ellos la reproducen en el material que quieras. Por 25 euros me hicieron dos juntas de cobre recocido (muy maleable) para la base de los cilindros. Solo hubo que ajustar un poco con la dremel (quitar rebabas) para colocarlas. Aquí colocamos la del horizontal.

Después de colocar las juntas colocamos los conjuntos pistón/cilindro. Es más sencillo introducir el pistón en el cilindro sin estar unido a la biela. Luego solo hay que pasar el bulón por el pie de biela y colocar el clip del bulón.

Introduce el clip casi horizontal y primero la parte cercana a la cabeza del pistón.

Luego solo hay que hacer un poco de fuerza para introducir la parte inferior con un alicate de puntas.

Antes de colocar las juntas de la culatas, apliqué un poco de pasta de juntas al borde exterior de las juntas, porque quería reaprovecharlas. El anillo de sellado del cilindro estaba bien y quería ver si la modificación de los agujeros de refrigeración funcionaba de alguna forma.

Luego solo queda aplicar un poco de grasa a los espárragos y apretar en cruz las tuercas de la culata. Tienen un apriete progresivo 15/30/51 Nm. Para ello he utilizado un útil comprado a desmotimes. Y sirve para poder usar la dinamométrica en estos casos que no entra con la llave.

Cuidado al usar este útil, que debe trabajar a 90º respecto al brazo de la dinamométrica para no falsear la medición de fuerza.