Este trabajo lo empecé junto con mi primer reglaje de válvulas. No tenía intención de desmontar las culatas, pero después de medir las tolerancias y pedir nuevas pastillas de reglaje, en la tienda me dijeron que tardarían en llegar. Y ya que la moto iba a estar parada una temporada pues aproveché el tiempo.

Algunas fotos las saqué con el móvil, así que no tienen mucha calidad, pero para hacerse una idea creo que valen.

Esto tampoco es un trabajo completo, ya que la mayor ganancia se produciría variando la orientación y el volumen de los conductos (la solución optima se sabe mediante pruebas en un banco medidor de caudales), así como con un acabado distinto en el asiento de las válvulas. La ganancia en la zona del asiento se consigue haciendo más suave el tránsito de la mezcla por esa zona gracias a un acabado en 3 o 5 ángulos. La válvula y el asiento se suelen unir en un chaflán a 45 º respecto al eje de la válvula. Pues antes y después de ese plano, se pueden hacer otros chaflanes a 30 y 70 grados (en el asiento). 30 en la parte cercana a la cámara de combustión y 70 en la parte del conducto, ganando un incremento de flujo sobre todo en la alzada inicial de la válvula. Pero para hacer esto hace falta una herramienta que no tengo. La ganancia final dependerá del estado inicial, siendo mayor cuanto peor estén los conductos.

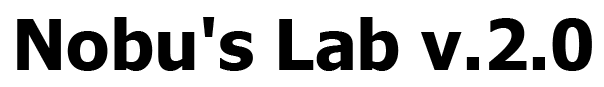

Para desmontar el cilindro horizontal no hay problema, pero para el vertical, quité uno de los tornillos que soportan el motor al chasis y levanté la moto por la parte trasera. De esta forma, el motor gira y se puede sacar la culata y cilindro vertical sin que toque en los tubos del chasis.

La moto tenía 40000 Km y en los pistones se puede ver bastante carbonilla que quité primero con un rascador y luego con una lija de grano 280. Con esos kilómetros, si desmontas la culata es buena idea cambiar los retenes de las guías de las válvulas y comprobar la holgura de las guías respecto a los vástagos.

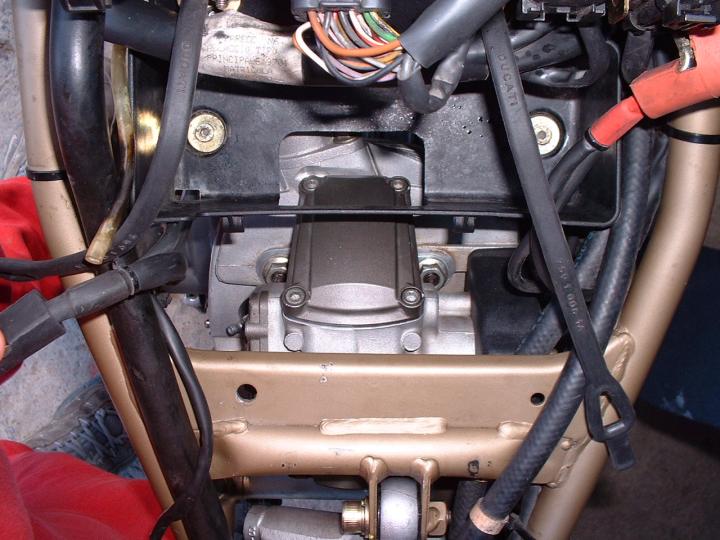

Este es el aspecto de una cámara de combustión en buen estado, buen, quizá con menos carbonilla estuviese mejor, pero hay que fijarse en el color de las válvulas, marrón en la admisión y más blanquecina la del escape, por su mayor temperatura de funcionamiento.

La limpieza en la cámara de combustión es parecida, pero con más cuidado de no tocar los asientos de las válvulas. Luego iba a esmerilarlas, pero mejor hacerlo sin necesidad de tener que quitar nuevas rayas. De todas formas, el proceso de esmerilar los asientos y sus válvulas, hay que hacerlo al final de todo. A la cámara de combustión le di un acabado con lija de grano 600, para que quede bien pulida y la carbonilla se adhiera con más dificultad. El segundo beneficio que obtenemos, es una menor transferencia de calor.

Al la cabeza del pistón le doy el mismo acabado. Estos casi han perdido el baño de grafito (la zona negra) que tenian en las faldas.

Una vez se ha limpiado la cámara de combustión y los conductos de admisión y escape, empecé el proceso para pulir ligeramente los conductos. Básicamente quité los saltos de material y las irregularidades debidas al molde usado en la fundición de la culata. Teniendo en cuenta que un saliente es más perjudicial que un rebaje.

Para pulir/rebajar los conductos, he usado una rotalin con una piedra de esmerilar. Es un poco grande y le cuesta llegar a algunos sitios, pero es mejor que nada. Cuanto más aprietes, más material arrastra, así que mejor pasaditas suaves.

Hay que tener cuidado de no quitar más material del necesario porque entonces disminuirá la velocidad de los gases y con ella el llenado del cilindro. Sobre todo cuidado con rebajar demasiado el asiento de la válvulas. La tentación es grande porque suele haber un gran salto entre el asiento y el conducto (el asiento de acero sobresale respecto a la zona de aluminio donde está incrustado).

A la hora de suavizar esa unión, se debe tener en cuenta el diámetro de la válvula y su relación con el diámetro mínimo del asiento (o de la zona más estrecha). La relación asiento/válvula en el caso del escape debe estar en torno al 85-88 % y en el caso de la admisión, no hay que sobrepasar el 90 %. Si en alguno de los 2 casos vamos más allá, perderemos los beneficios del efecto venturi.

Entonces, habría que rebajar más en la zona de unión con el conducto, suavizando la transición, y dejar una forma cónica según nos vamos acercando a la zona de la válvula. Hablo de cono porque sería un trozo de cono de unos 5-8 mm de altura.

Todo esto teniendo en cuenta, que el asiento debe mantener su forma circular, que no se debe alterar porque en el conducto falte material en algunas zonas (culpa del molde usado). Así que no hay que pulir todo de un tirón, si no que hay que interrumpir el proceso para limpiar de viruta y hacer mediciones.

El acabado final va a ser distinto en el conducto de admisión que en el de escape.

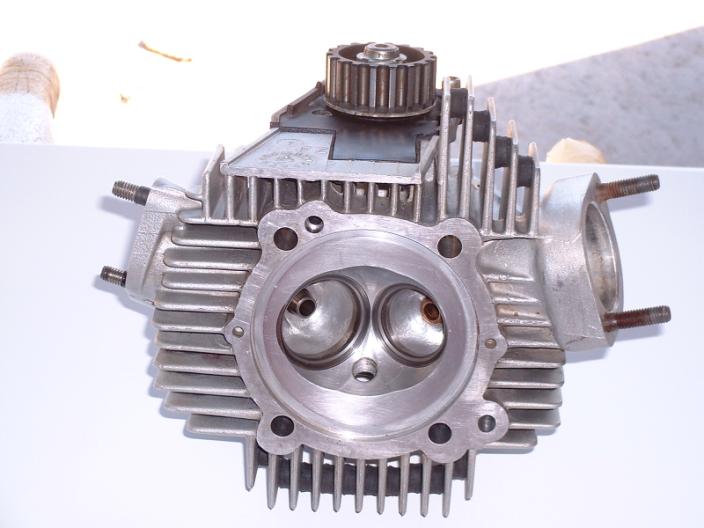

En la admisión queremos un acabado algo áspero obtenido con una lija de grado 60. De esta forma se consigue que las gotas de gasolina que impactan con las paredes, se descompongan y se evaporen con más facilidad. El segundo beneficio es hacer que la mezcla aspirada, deslice sobre una porción de mezcla en régimen turbulento, originado en las paredes del conducto. El deslizamiento es mayor que en el caso de moverse la mezcla totalmente en contacto con las paredes del conducto (la velocidad del aire en contacto con las paredes es cero). Podemos ver un detalle de la admisión.

En el escape no hay tantos problemas para hacer que los gases fluyan, ya que son expulsados del cilindro a gran velocidad. Aquí nos interesa dar un acabado más fino a las paredes, para que los residuos de la combustión se adhieran con más dificultad, como en el caso de la cámara de combustión. Ojo también a la junta de cobre. Su diámetro interior puede no ser el mismo que el del escape. Puede ocurrir algo parecido con la soldadura del colector de escape, que restrinja la salida de los gases. Esa soldadura se puede rebajar hasta obtener el mísmo diámetro que la válvula de escape, para mantener continuo el caudal. Podemos ver un detalle del escape.

La facilidad de salida de los gases de escape, contrasta con la dificultad de entrada de la mezcla en la admisión (trabajando a una presión ligeramente inferior a la atmosférica). Es por ello que debemos prestar más atención al conducto de admisión, para facilitar todo lo posible el tránsito de la mezcla.

Una zona que suele venir bastante mal en los conductos, es la parte baja del conducto, cercana al asiento de la válvula. Es decir, donde más se curva para cambiar de dirección. Aquí habrá que dedicar bastante tiempo, ya que es de difícil acceso. Suele ser útil una lima pequeña.

Esta zona influye sobre todo cuando la mezcla tiene poca velocidad. Teniendo en cuenta que el aire pesa, es lógico pensar que a bajas vueltas, es la zona que más influye. Sin embargo, a altas revoluciones, la mezcla se comprime contra la curva de la parte superior del conducto.

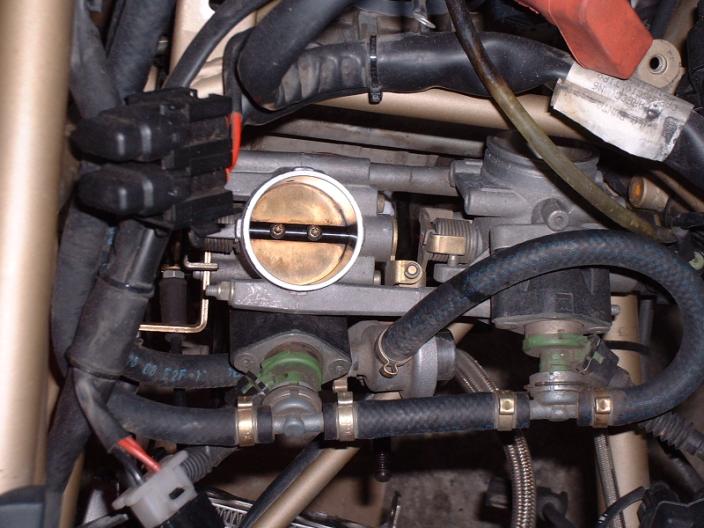

En la unión de los cuerpos de inyección con las pipas de admisión podría ser interesante quitar la parte sobrante de la zona de goma, ya que quedan pequeños flecos. Aunque como es una zona de alta turbulencia (después de la mariposa de admisión), no se notará gran cosa.

En la pipa de admisión, también sobresale el tornillo que se usa para medir la depresión a la hora de sincronizar las palomillas de admisión. Pues se rebaja hasta que quede al mismo nivel que la pared de la pipa.

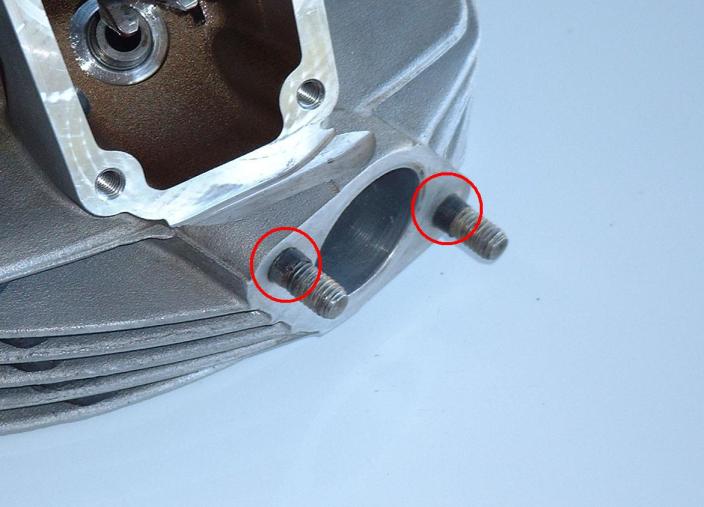

La pipa se une al conducto de admisión por 2 tornillos, pero los alojamientos tienen cierta holgura. Esto puede provocar que el agujero de la pipa no quede concéntrico con el conducto de admisión, obteniendo unos saltos y las consecuentes turbulencias.

La solución está en suplementar los espárragos que salen de la culata, para colocar la pipa siempre en la misma posición, la buena. Yo he usado unas pequeñas gomas en el espárrago. Habrá que buscar la mejor posición para que el agujero de la pipa quede centrado.

Para limpiar las válvulas, se puede usar un rascador con el que quitas la carbonilla más incrustada, pero cuidado con rayar el asiento. El acabado final se lo puedes dar con una lija de 600. Se facilita la limpieza si sujetas el vástago de la válvula con la boca de un taladro y lo pones en funcionamiento a la vez que aplicas la lija. Cuidado porque se calienta y te puedes quemar los dedos.

Y ya para el final queda el esmerilado de los asientos de las válvulas usando un poco de pasta de esmerilar aplicada en la zona de contacto entre la válvula y el asiento. Se introduce el vástago de la válvula en su guía y se hace girar la válvula con un útil que tenga una ventosa para sujetar la válvula. Se hacen unos giros cortos y alternativos horario/antihorario a la vez que se presiona la válvula contra su asiento. Entre los giros cortos, haz uno más grande para variar la posición de la válvula y que el esmerilado sea uniforme. Al final se debe ver un acabado mate en toda la superficie de contacto, sin rayas en sentido radial (no haría buen sellado), ni manchas debidas al picado que pueda tener inicialmente.