La sincronización es una operación que se recomienda hacer cada 10000 Km o al menos revisar. Dura bastante en el tiempo, siempre que no cambien otros parámetros, sobre todo los relacionados con la distribución. Es decir, será necesario siempre que hagamos un reglaje de válvulas, un cambio en los grados de la distribución o después de un ajuste del TPS, por ejemplo.

Hay que conseguir que los 2 cilindros reciban la misma cantidad de aire en todas las revoluciones. Esto se consigue ajustando las mariposas que regulan el aire de admisión, de tal forma que dejen pasar la misma cantidad de aire. Cuando estás acelerando (cargas medias y altas), solo influyen las mariposas y las sincronizaremos con el tornillo que las une y hace solidarias.

Pero cuando la apertura del acelerador es pequeña, influyen también los tornillos de baja o by-pass. Gracias a estos tornillos vamos a poder ajustar el aire que le llegan a los cilindros a bajas revoluciones. Estos tornillos comunican el cuerpo de inyección a ambos lados de la mariposa. Están perpendiculares a los cuerpos de inyección. Con ellos se puede variar el aire que le llega al cilindro sin modificar la posición de la mariposa. Si lo aflojas, dejas pasar más aire. Si lo aprietas, disminuyes la cantidad de aire. Estos tornillos ayudan a encontrar un compromiso entre los 2 cilindros, de tal forma que un cilindro aspire igual de aire que el otro a 4000 rpm, pero menos, a 1500 rpm. De esta forma sirven para hacer un ajuste más fino del CO (igualar los cilindros) a pequeñas aperturas del acelerador que es donde más se nota en el tacto al acelerar.

Siempre que se varía la cantidad de aire aspirada y no se varíe la gasolina inyectada, el valor del CO cambiará. El CO es un indicador de la eficiencia de la combustión. Por eso el variar los tornillos de baja afecta al CO a bajas revoluciones. Estos tornillos también van a ayudar a hacer un ajuste más fino del CO a bajas revoluciones (e igualarlo o casi en los 2 cilindros), y con ello un mejor arranque y suavidad en la marcha. Esta variación del CO no se traslada al resto de revoluciones, por ejemplo al acelerar.

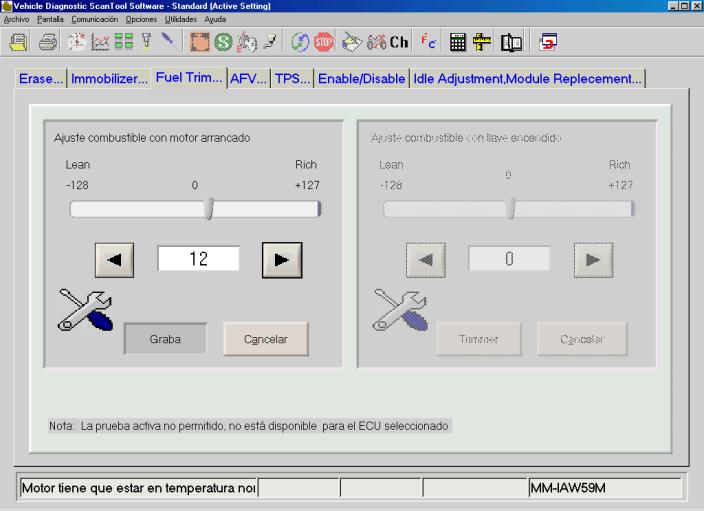

Para conseguir variar el CO en toda la gama de revoluciones hay que actuar sobre el trimmer de la centralita. Como la ST4s tiene el modelo 5.9M, hace falta un software adecuado que se comunique con la ECU. Yo uso el VDST de Technoresearch y en este caso se puede usar para modificar el trimmer que es como un potenciómetro virtual. Al variar su valor afecta a los 2 cilindros por igual y cambiaremos la cantidad de gasolina inyectada en toda la gama de revoluciones, incluido a ralentí. Lo que estamos haciendo es aumentar o disminuir el tiempo que está abierto el inyector en cada ciclo del motor.

Una vez aclarados estos conceptos, empezamos con el proceso. Antes de nada, los filtros (aire y gasolina) deben estar limpios, las bujías nuevas y la distribución (válvulas y correas) a punto.

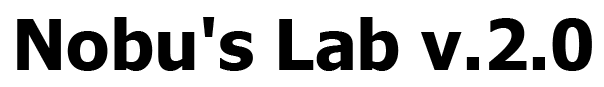

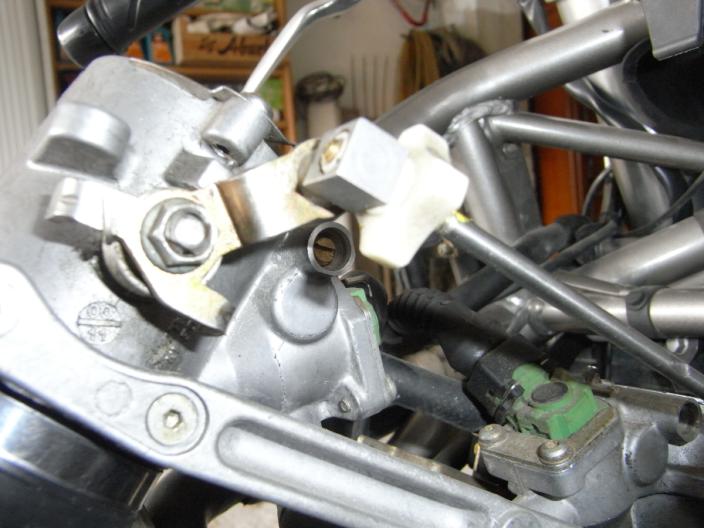

A ambos lados de los cuerpos de inyección, se encuentran unos tornillos de cabeza normal (para soltar con un destornillador plano, rodeados de naranja) que sobresalen ligeramente y es donde vamos a conectar el vacuómetro. Son los tornillos de que tapan las tomas del vacuómetro para la sincronización. No confundir con los tornillos de baja que están incrustados (rodados de rojo). Aprieta completamente los tornillos de baja hasta que hagan tope. Al apretar, no hay que hacer fuerza para no deformar el asiento del tornillo. De esta forma no engañamos al vacuómetro dejando pasar aire por otro sitio que no sea la mariposa de admisión.

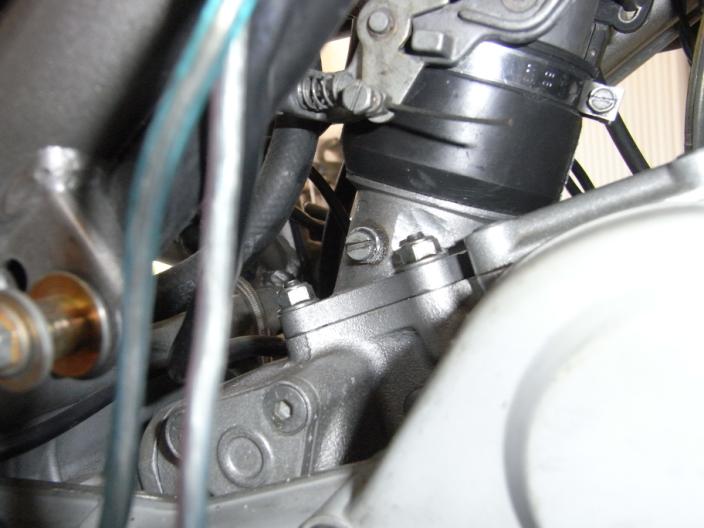

Luego, hay que quitar un tornillo de cada cuerpo y conectar las tomas de un vacuómetro para medir la depresión en el conducto de admisión de ambos cilindros.

Para el reloj de este vacuómetro hecho a retales vale cualquiera. Las tuberías son de las usadas en maquinaria neumática (unos 3 metros con sus conectores). Para la conexión en la admisión he usado unos tornillos allen de 5 mm que he agujereado por su eje y he soldado con estaño a las conexiones.

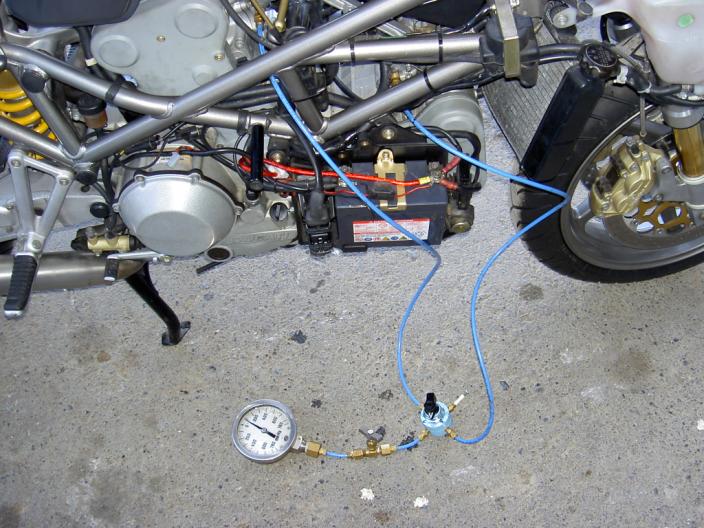

Aquí lo vemos conectado en el conducto de admisión del cilindro horizontal. Se colocan bien, pero al quitarlos ten cuidado que el motor estará caliente.

En este caso, el vacuómetro solo da una lectura a la vez, pero mediante una llave de paso, puedo conectar un cilindro u otro.

Como has cerrado los tornillos de baja, es probable que no aguante el ralentí, así que debes accionar ligeramente el starter (mando de aire o acelerador manual). Arranca el motor y deja que suba hasta los 70/80 ºC. Procura que no se desvíe mucho de este rango para no falsear los resultados.

Para una primera medición, yo suelo poner el motor a 1500 rpm, ya que garantiza regularidad del motor si la inyección no está muy a punto.

Entonces, se alternan las mediciones del vacuómetro de los 2 cilindros. Si son distintas, hay que girar la varilla que une las 2 palomillas.

Primero afloja la contratuerca de un extremo y luego accionas la rueda dentada blanca en un sentido u otro hasta conseguir la misma medición en ambos cilindros.

Repite las mediciones acelerando el motor hasta unas 4000 rpm, para asegurarse que las palomillas se abren por igual en el resto del recorrido del acelerador. La depresión medida será mayor que a 1500, pero debe ser igual en los 2 cilindros. Si varía, debes encontrar un compromiso entre los regímenes. Una vez conseguida esta sincronización, aprieta la contratuerca, ya que esta varilla no hay que volver a tocarla.

Si en este proceso ha subido mucho la temperatura del motor, lo puedes parar. Afloja entonces los tornillos de baja 1/2 vuelta y arranca el motor. Si ves que mantiene correctamente las revoluciones sin pararse, prueba a quitar el starter. Se trata de obtener un ralentí de 1100 rpm, así que si tienes menos, hay que aflojar los tornillos de baja (afinamos la mezcla al introducir más aire) y si tienes más, apretar los tornillos (engordamos la mezcla al disminuir el aire introducido). Estos pasos de apretar (sentido de las agujas del reloj) o aflojar (sentido contrario a las agujas del reloj) hay que hacerlos en pequeños incrementos y ver el resultado. Si al apretar o aflojar, apenas notas variación, puede ser porque el CO esté muy bajo o muy alto.

Como pistas, si el motor tiene el ralentí bajo y el CO demasiado bajo, el aflojar los tornillos de baja no va a subir las rpm. Si el motor tiene el ralentí alto y el CO demasiado alto, el apretar los tornillos de baja, no bajará las rpm.

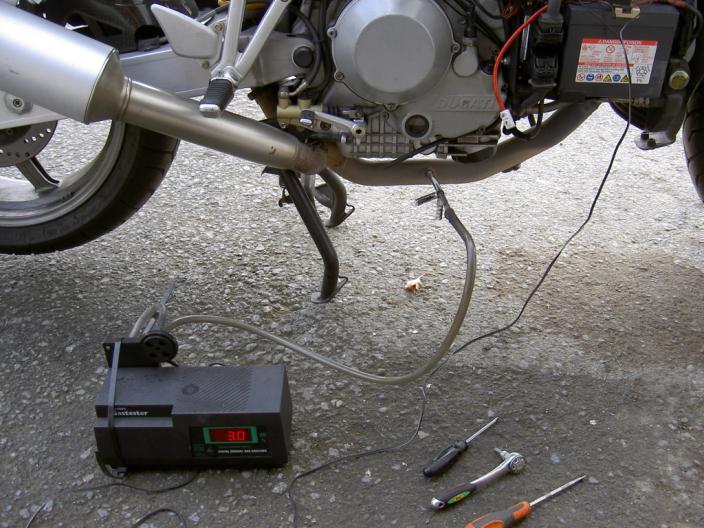

En cualquier caso, para comprobarlo (o si está casi correcto) hace falta un medidor de CO. Yo primero lo conecto a la salida de uno de los escapes. Como están conectados por una cruz debajo del motor, estarás viendo la media de CO de los 2 cilindros.

De fábrica, mi ST venía con un valor muy bajo de 2% de CO. Con el tiempo me bajó hasta 1.5% y me daba algún problema para arrancar la moto. Para que un bicilíndrico funcione decentemente, debe emitir entre 3% y 6% de CO. Con tener un 3% ya vas a notar una mejora sin emitir muchos contaminantes.

Si el valor medido no es el que buscamos, habrá que actuar sobre el trimmer. Para ello necesitas el VDST que se compone de un software (instalado en un ordenador portátil) y un conector que se une a la toma que la centralita tiene debajo del asiento. Se alimenta de una batería externa (vale la de la moto).

La conexión de debajo del asiento (en el costado izquierdo) tiene un capuchón que la protege.

Hay que retirar la protección.

El ajuste del trimmer hay que hacerlo con el motor en marcha. Una vez se ha comunicado el VDST con la ECU, solo hay que ir a la opción de menú del programa donde se puede ajustar el trimmer, dentro de «Active Settings». Solo hay que pulsar en las flechas para subir o bajar el valor numérico que se ve en el recuadro. Después de esto, pulsa el botón de «Grabar» y espera a que el medidor de CO refleje el cambio, ya que tarda unos segundos hasta que se estabiliza la medición.

Este cambio puede afectar al ralentí y tal vez tengas que actuar sobre los tornillos de baja para ajustarlo, pero digamos que hemos obtenido un valor, por ejemplo 3%. Ahora hay que comprobar que es el mismo en los 2 cilindros. Para ello apaga el motor y quita la toma del medidor de CO de la salida del escape o silencioso. En los colectores de escape se encuentran un par de tornillos donde hay que conectar nuevamente el medidor de CO. Primero en uno y luego en el otro. Para el motor al cambiar la toma.

En el horizontal hay que desenroscar este tapón.

Y luego conectar el medidor.

En el vertical hay que desenroscar este tapón.

Y luego conectar el medidor.

La toma con la que viene el medidor de CO no tiene rosca para unirse al colector, así que con la ayuda de mi padre, que ha roscado un pequeño tubo de cobre de 10 mm de diámetro, se ha podido conectar al colector. La rosca creada es una GAS de 1/8. No es la exacta pero como el cobre se deforma un poco, el tubo se puede roscar. Debe ser algo largo porque el colector se calienta bastante, y si la sonda está mucho rato, se puede quemar la parte de tubo de plástico.

Un caso que te puedes encontrar es una medición de 4% en el cilindro vertical y un 2% en el horizontal, lo que da 3% de media. La solución es aflojar el tornillo de baja del vertical (con el medidor de CO conectado) hasta obtener 3% y apretar el tornillo de baja en el horizontal (con el medidor de CO conectado) hasta obtener igualmente un 3%. Esta diferencia de CO me ha pasado más veces y me parece que es por que el cilindro vertical es un poco menos eficiente (respira menos aire) al tener su conducto de admisión distinta orientación que el conducto del horizontal. En el horizontal la gravedad ayuda un poco. Supongo que el efecto es mayor a pocas revoluciones.

Al variar los tornillos de baja, tal vez se descompense la medición del vacuómetro en los 2 cilindros. Entonces hay que llegar a un compromiso, siendo más importante que en los colectores de los 2 cilindros se mida el mismo valor de CO (aunque se admite 0.5 de diferencia entre ambos) antes de que se mida la misma depresión.

En esta situación el ralentí debería tener las 1100 rpm deseadas y el CO debería ser el 3%. Si no es así, puedes volver a colocar la toma del medidor de CO en el silencioso y hacer los ajustes necesarios. Iterando hasta conseguir los valores deseados: Variar el trimer, ajustar tornillos de baja y comprobar la depresión con el vacuómetro.

Este medidor de CO no se puede usar con muchas revoluciones, porque se puede romper la membrana que usa para bombear los gases de escape. Tampoco se deben de dar acelerones bruscos. Antes de conectarlo al motor, debe de estar unos minutos hasta que se estabilice un valor de referencia (el fabricante dice 2). Tiene una pequeña ruleta para que en la pantalla aparezca ese valor antes de hacer la medición. También se alimenta de una batería externa pero si está mucho tiempo conectado a la batería, sus mediciones dejan de ser fiables. No vale para ajustar la mezcla en todas las revoluciones, pero es muy útil para calibrar la mezcla a ralentí. Es el reglaje básico que se usa para poner a punto el motor, así que lo considero recomendable. Lo compré en Bricoclasic: Gastester

El VDST es recomendable como el medidor de CO, es necesario para ajustar la inyección. Además te permite otras funciones como testear diferentes componentes de la moto.